企業(yè)簡(jiǎn)介

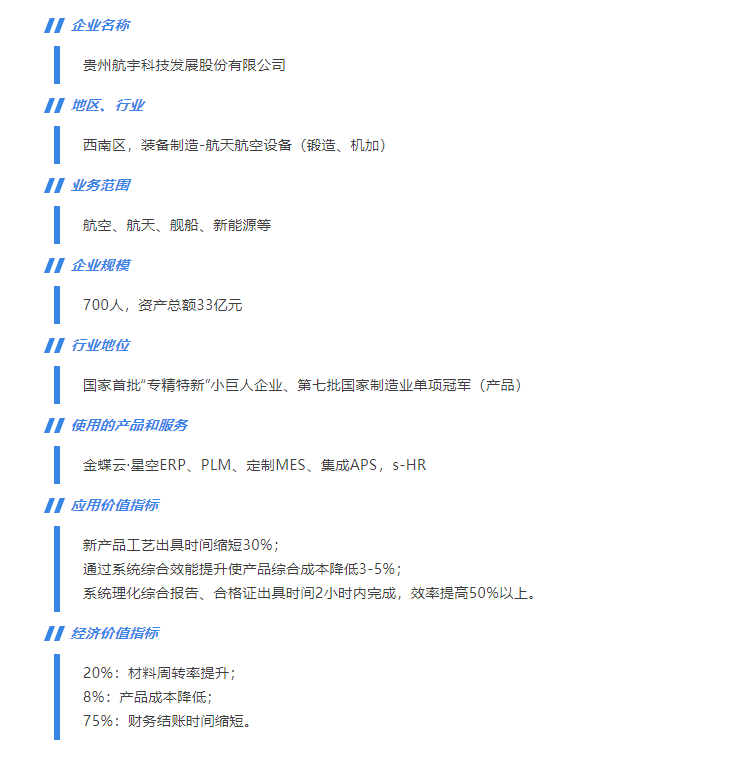

貴州航宇科技發(fā)展股份有限公司(以下簡(jiǎn)稱“航宇”),成立于2006年,位于貴陽(yáng)市高新區(qū),是一家專業(yè)從事航空航天及高端裝備復(fù)雜零部件精密制造系統(tǒng)解決方案的企業(yè),公司產(chǎn)品廣泛應(yīng)用于航空、航天、艦船、新能源等高端裝備制造領(lǐng)域。作為貴州首家科創(chuàng)板上市企業(yè)(股票代碼: 688239 ),現(xiàn)有員工700余人,資產(chǎn)總額約33億。

航宇是國(guó)產(chǎn)大飛機(jī)C919發(fā)動(dòng)機(jī)CJ1000、CJ2000的環(huán)形鍛件核心研制單位;是中國(guó)航空航天發(fā)動(dòng)機(jī)環(huán)鍛件核心供應(yīng)商,產(chǎn)品應(yīng)用在所有發(fā)動(dòng)機(jī)型號(hào);產(chǎn)品應(yīng)用于超70個(gè)航空發(fā)動(dòng)機(jī)型號(hào)、包括世界推力最大的商用航空發(fā)動(dòng)機(jī)GE9x;同時(shí)也是亞洲最大的商用航空發(fā)動(dòng)機(jī)環(huán)形鍛件供應(yīng)商;亞洲唯一全面取得全球主要航空發(fā)動(dòng)機(jī)制造商供應(yīng)資質(zhì)的環(huán)鍛件供應(yīng)商(GE航空、賽峰、羅-羅、普惠、霍尼韋爾等)。是國(guó)家首批認(rèn)定“專精特新”小巨人企業(yè);首家GJB體系資證齊全的環(huán)鍛件民營(yíng)企業(yè);通過(guò)鍛造(亞太首家)、熱處理、無(wú)損檢測(cè)NADCAP認(rèn)證;國(guó)家制造業(yè)單項(xiàng)冠軍(產(chǎn)品);國(guó)家技術(shù)創(chuàng)新示范企業(yè);國(guó)家知識(shí)產(chǎn)權(quán)優(yōu)勢(shì)企業(yè)。

背景洞察

隨著航宇的快速發(fā)展及管理變革,在生產(chǎn)過(guò)程控制、工藝管理、理化檢測(cè)、質(zhì)量管理、接單評(píng)估時(shí)效、頻繁插單、提高棒材利用率、混裝爐計(jì)劃、財(cái)務(wù)成本核算等方面面臨管理難點(diǎn),同時(shí)上市監(jiān)管合規(guī)及有效管理信息獲取方面存在巨大挑戰(zhàn):

01 行業(yè)特性復(fù)雜多樣,訂單平料、計(jì)劃排產(chǎn)具有挑戰(zhàn)性;

02 數(shù)據(jù)分散,孤島明顯,嚴(yán)重制約工作效率;

03 整體數(shù)字化程度低,無(wú)法有效形成知識(shí)沉淀與數(shù)據(jù)積累;

04 業(yè)務(wù)與財(cái)務(wù)MES成本核算未一體化;

05 工藝復(fù)雜,質(zhì)量要求高,產(chǎn)品風(fēng)險(xiǎn)把控與可追溯性難度大。

在航宇的建設(shè)過(guò)程中,計(jì)劃打造航宇智能制造協(xié)同平臺(tái)項(xiàng)目,將為航宇建立一個(gè)統(tǒng)一、高效、柔性、透明的協(xié)同化智能制造平臺(tái),在企業(yè)內(nèi)部實(shí)現(xiàn)信息的互聯(lián)、互通、互動(dòng)與共享。建立內(nèi)外部協(xié)同管理,實(shí)現(xiàn)以產(chǎn)品全生命周期管理為核心的研、產(chǎn)、供、銷、服、財(cái)務(wù)一體化應(yīng)用,使得企業(yè)經(jīng)營(yíng)全程可監(jiān)督、可控制、可評(píng)估,最終達(dá)到提高企業(yè)自身競(jìng)爭(zhēng)力的總體目標(biāo)。

解決方案

航宇數(shù)字化轉(zhuǎn)型建設(shè)目標(biāo)如下:

>> 研產(chǎn)供銷業(yè)財(cái)一體化:

通過(guò)PLM+ERP+APS+MES一體化平臺(tái),實(shí)現(xiàn)從研發(fā)到計(jì)劃到生產(chǎn)全流程業(yè)務(wù)的端到端貫通、信息的及時(shí)高效傳遞、數(shù)據(jù)的準(zhǔn)確透明,切實(shí)提高企業(yè)整體運(yùn)營(yíng)效率。

>> 全面質(zhì)量管理:

提供質(zhì)量標(biāo)準(zhǔn)知識(shí)庫(kù)管理平臺(tái),全面管控物流過(guò)程、生產(chǎn)過(guò)程的質(zhì)量,形成完整的產(chǎn)品質(zhì)量履歷。全面控制和核算質(zhì)量成本。

>> 精益運(yùn)營(yíng):

圍繞企業(yè)的管理特性和業(yè)務(wù)需求,從生產(chǎn)風(fēng)險(xiǎn)規(guī)避、合規(guī)管理、庫(kù)存精細(xì)化管理三方面入手開啟企業(yè)運(yùn)營(yíng)精益化改進(jìn)之路。

(一)研產(chǎn)供銷業(yè)財(cái)一體化核心解決方案如下:

1、ERP+PLM+MES+APS,實(shí)現(xiàn)業(yè)務(wù)財(cái)務(wù)的全面協(xié)同

通過(guò)星空系統(tǒng)平臺(tái)全面滿足了客戶鍛造行業(yè)特殊生產(chǎn)過(guò)程的管理訴求,通過(guò)PLM實(shí)現(xiàn)基礎(chǔ)管理標(biāo)準(zhǔn)化;通過(guò)ERP實(shí)現(xiàn)財(cái)務(wù)業(yè)務(wù)管理全面協(xié)同;通過(guò)APS實(shí)現(xiàn)生產(chǎn)排程;通過(guò)MES實(shí)現(xiàn)制造執(zhí)行過(guò)程詳細(xì)管理。通過(guò)平臺(tái)整合能力,最終實(shí)現(xiàn)了ERP+PLM+MES+APS一體化協(xié)同應(yīng)用。

2、研發(fā)協(xié)同,實(shí)現(xiàn)三個(gè)標(biāo)準(zhǔn)化

>> 文檔標(biāo)準(zhǔn)化:通過(guò)PLM文檔管理,建立圖紙庫(kù)統(tǒng)一管理,管控版本,建立審簽制度;建立行業(yè)規(guī)范庫(kù),統(tǒng)一管控行業(yè)規(guī)范文檔,為生產(chǎn)管理、檢測(cè)質(zhì)量供給標(biāo)準(zhǔn)值。

>> 物料標(biāo)準(zhǔn)化:建立材料牌號(hào)庫(kù),建立由系統(tǒng)自動(dòng)編號(hào)的航宇圖號(hào)規(guī)則,建立規(guī)格型號(hào)的參數(shù)項(xiàng)規(guī)則,建立多部門參與新物料的創(chuàng)建流程。

>> 流程標(biāo)準(zhǔn)化:通過(guò)流程引擎,統(tǒng)一業(yè)務(wù)流、工作流。

3、技術(shù)文檔創(chuàng)建、工程變更規(guī)范化、聯(lián)動(dòng)化管理

文檔與CAD集成、集成導(dǎo)入圖紙、集成生成BOM;對(duì)工程變更進(jìn)行聯(lián)動(dòng)管理。

4、APS平料體系集成,實(shí)現(xiàn)余料高效利用

建立具有行業(yè)特色的平料管理,通過(guò)APS平料、計(jì)劃排產(chǎn)、卡片下達(dá)系統(tǒng)自動(dòng)化,實(shí)現(xiàn)計(jì)劃的協(xié)同,推動(dòng)精益生產(chǎn)。

5、APS瓶頸工序排產(chǎn),實(shí)現(xiàn)計(jì)劃協(xié)同

裝爐計(jì)劃:建立滿足行業(yè)特色的裝爐計(jì)劃排產(chǎn)。

6、MES工藝結(jié)構(gòu)化、聯(lián)動(dòng)化、可快速?gòu)?fù)制化

通過(guò)系統(tǒng)BOS開發(fā),實(shí)現(xiàn)主工藝、熱處理、機(jī)加工藝版本化管理,實(shí)現(xiàn)自動(dòng)防錯(cuò),保證工藝結(jié)構(gòu)的可靠性。

7、MES生產(chǎn)執(zhí)行透明化

通過(guò)智慧車間管理,以生產(chǎn)計(jì)劃系統(tǒng)為支撐點(diǎn),以MES為生產(chǎn)執(zhí)行管理平臺(tái),將生產(chǎn)從計(jì)劃節(jié)點(diǎn)到工序作業(yè)從上至下串聯(lián)在統(tǒng)一平臺(tái)上,為制造單元的生產(chǎn)協(xié)調(diào)提供準(zhǔn)確依據(jù),達(dá)到生產(chǎn)執(zhí)行透明化。

(二)全面質(zhì)量管理核心解決方案如下:

質(zhì)量管理過(guò)程全面化、自動(dòng)化

通過(guò)生產(chǎn)全過(guò)程質(zhì)量數(shù)據(jù)管理,最終形成產(chǎn)品履歷跟蹤表,自動(dòng)出具理化綜合報(bào)告、合格證。

(三)精益運(yùn)營(yíng)核心解決方案如下:

1、生產(chǎn)業(yè)務(wù)風(fēng)險(xiǎn)放行流程化

系統(tǒng)對(duì)所有風(fēng)險(xiǎn)放行單執(zhí)行事前審批,事中監(jiān)控,事后閉環(huán)的全業(yè)務(wù)流程管控;

2、供應(yīng)鏈業(yè)務(wù)控制合規(guī)性

設(shè)計(jì)報(bào)價(jià)系統(tǒng)關(guān)聯(lián)工藝數(shù)據(jù)生成報(bào)價(jià)單,報(bào)價(jià)單走審批流程,銷售訂單關(guān)聯(lián)評(píng)審單,評(píng)審部門需填寫對(duì)應(yīng)的審批項(xiàng),開票前系統(tǒng)檢查必須有對(duì)應(yīng)的結(jié)算合同數(shù)據(jù)信息;

3、庫(kù)存管理單支化

材料單支庫(kù)存管理,實(shí)現(xiàn)財(cái)務(wù)核算按批次成本核算,業(yè)務(wù)使用按單支錠節(jié)號(hào)庫(kù)存管理、追蹤,滿足平料管理需求;

4、精細(xì)化車間管理,實(shí)現(xiàn)多維度成本自動(dòng)核算

星空一套系統(tǒng),拉通業(yè)務(wù)(MES、委外)財(cái)務(wù),滿足訂單成本、產(chǎn)品成本、工序成本多個(gè)維度的成本計(jì)算與分析。

數(shù)字化轉(zhuǎn)型價(jià)值

航宇科技信息化應(yīng)用有著以下價(jià)值:

1、國(guó)內(nèi)領(lǐng)先的PLM、ERP、MES、APS一體化平臺(tái),真正支撐鍛造行業(yè)數(shù)字化轉(zhuǎn)型的標(biāo)桿;

2、實(shí)現(xiàn)鍛件工藝設(shè)計(jì)管理整體的方案,新產(chǎn)品工藝出具時(shí)間縮短30%;

3、實(shí)現(xiàn)APS計(jì)劃運(yùn)算、平料、裝爐、排產(chǎn)自動(dòng)化,提高原材料利用率,實(shí)現(xiàn)計(jì)劃排產(chǎn)管理,提高效率和數(shù)據(jù)準(zhǔn)確性,產(chǎn)品綜合成本降低3-5%;

4、實(shí)現(xiàn)業(yè)財(cái)一體,滿足上市公司對(duì)ERP系統(tǒng)合規(guī)、真實(shí)的要求;

5、實(shí)現(xiàn)質(zhì)量過(guò)程管控、追溯,實(shí)現(xiàn)產(chǎn)品生產(chǎn)的全過(guò)程質(zhì)量管控和追溯,系統(tǒng)理化綜合報(bào)告、合格證出具時(shí)間效率提高50%以上;

6、運(yùn)營(yíng)管理精益改進(jìn),通過(guò)個(gè)性化解決方案,規(guī)范并固化了生產(chǎn)風(fēng)險(xiǎn)放行流程、滿足軍工企業(yè)供應(yīng)鏈合規(guī)要求、實(shí)現(xiàn)了對(duì)每根棒材“料號(hào)+批次+錠節(jié)號(hào)”信息唯一性的管理要求。

早在2009年航宇科技就開始著力打造數(shù)字化智慧工廠,依托金蝶K3wise(ERP)、金和辦公協(xié)同(OA)、PDM、爐溫監(jiān)控系統(tǒng)等等,推動(dòng)了貴州航宇航空鍛造全流程工業(yè)信息化集成創(chuàng)新應(yīng)用項(xiàng)目發(fā)展,為公司打造航空鍛件數(shù)字化智慧工廠,奠定了較強(qiáng)的技術(shù)基礎(chǔ)能力。

金蝶與航宇科技一起,通過(guò)星空BOS平臺(tái)構(gòu)建,少部分通過(guò)系統(tǒng)集成,構(gòu)建了航宇科技的“智能制造協(xié)同平臺(tái)”,實(shí)現(xiàn)ERP、MES、PLM、APS、HR、OA等一體化的整體解決方案和落地實(shí)踐,共同打造熱鍛行業(yè)數(shù)字化建設(shè)標(biāo)桿。